|

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА И ПОДГОТОВКА СЫРЬЯ

|

|

|

|

| Дом2, Бронницы |

|

| |

Сравнительные характеристики стенового

материала |

|

| |

|

|

|

|

|

|

|

Наименование |

Размер |

Вес кг |

Плотность кг/м.куб |

Прочность на сжатие кгс / см.кв |

Водо- поглощение % |

Морозо- стойкость |

|

Грунтоблок без цемента |

190х390х90 |

13,5-14,5 |

2103 |

75 |

95 |

0 |

|

Грунтоблок 5% цемента |

190х390х90 |

13,5-14,5 |

2035 |

80 |

3 |

F35 |

|

Грунтоблок 8% цемента |

190х390х90 |

13,5-14,5 |

2047 |

105 |

2,5 |

F35 |

|

Грунтоблок 12% цемента |

190х390х90 |

13,5-14,5 |

2086 |

165 |

2 |

F35 |

|

Кирпич керамический |

250х120х65 |

3,1-3,3 |

1400-1600 |

100-150 |

8,0-15,0 |

F 15-50 |

|

Кирпич силикатный |

250х120х65 |

3,7-4,9 |

1400-1600 |

150-200 |

9,8-14,2 |

F15-50 |

|

Пеноблок |

200х300х600 |

18-20 |

600-800 |

12-16 |

13,0-14,0 |

F35 |

|

Блок керамзитобетонный |

390х118х190 |

10,0-35,0 |

900-1650 |

25-50 |

2,0-5,0 |

F 15-50 |

|

Блок газосиликатный |

588х200х288 |

16,7 |

500-600 |

25,5 |

9,8 |

F35 |

Видео ролик "Грунтоблочное строительство" ~5 минут

Видео AVI файл - размер 35Мб

Архив RAR файл - размер 32Мб

Видео "Машина МН-05" AVI файл - размер 35Мб

Видео "Машина РК-250" AVI файл - размер 35Мб

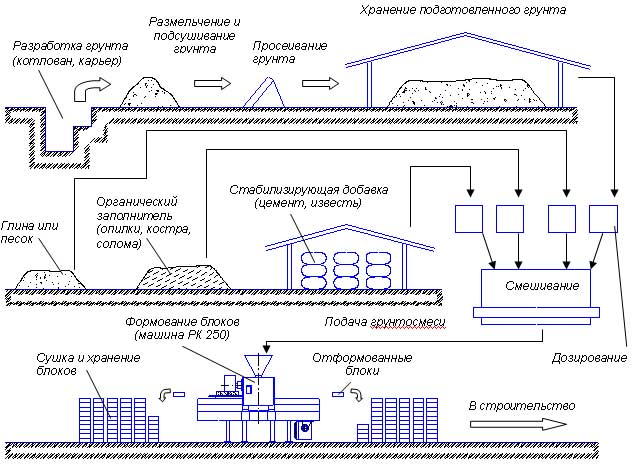

Маломасштабное производство на строительной площадке

Технологическая схема производства блоков на строительной площадке

Подготовка сырья (выдержка из технологического регламента машины РК 250)

Для изготовления блоков применяются песчано-глинистые смеси и природные грунты.

Природный грунт – это материал,

состоящий из смеси минеральных частиц различного размера. Обычно он

состоит из следующих основных компонентов: щебень (при преобладании

окатанных частиц – гравий) – свыше 5,0 мм, песок– 5,0 – 0,05 мм, ил или

пылеватые частицы – 0,05 – 0,001 мм, глинистые частицы или глина –

менее 0,001 мм. Наибольшее влияние на свойства блоков оказывает глина,

так как, в основном, она обеспечивает сцепления частиц грунта между

собой.

Для получения блоков, соответствующих

ТУ 5741-003-43279142-2003 "Кирпич и камни стеновые глинопесчаные" и ТУ

5741-004-43279142-2003 "Кирпич и камни стеновые грунтоцементные"

(правильная геометрическая форма, четкие грани, отсутствие трещин,

высокая прочность при наименьшем расходе цемента), грунт должен

содержать глинистых частиц от 8 до 30%.

При изготовлении грунтоцементных блоков

запрещается применять: засоленные грунты и солончаки; плодородные

грунты – почвы; торфяники, заболоченные почвы; кислые грунты.

Для изготовления грунтоцементных блоков

допускается применять портландцемент или шлакопортландцемент марок

"300", "400" и "500" по ГОСТ 10178-85 "Портландцемент и

шлакопортландцемент. Технические условия". Предпочтение следует

отдавать портландцементам марок 400 и 500. Эти цементы обеспечивают

наиболее высокую долговечность блоков, быстрый набор ими прочности при

твердении.

Для

изготовления блоков в качестве легких заполнителей допускается применять:

опилки, дробленный керамзитовый гравий, золошлаковую смесь.

Опилки следует применять из отходов лесозаготовок, лесопиления и

деревообработки древесины хвойных (ель, сосна, пихта) и лиственных (осина,

бук, тополь, береза) пород. Опилки не должны иметь видимых признаков гнили и

плесени, а также примесей инородных материалов (кусков глины, камней, песка,

растительных включений и пр.), а в зимнее время - льда или снега. Содержание

примеси коры не должно превышать 10%, а хвои и листьев - 5% от массы опилок.

Дробленный керамзитовый гравий должен иметь фракции меньше 10 мм.

Золошлаковая смесь должна соответствовать требованиям ГОСТ 25592-91 «Смеси

золошлаковые тепловых электростанций для бетонов». Удельная поверхность золы

должна быть не менее 1500 см2/г и не более 4000 см2/г

Содержание шлака не должно превышать 20% от массы золошлаковой смеси.

Содержание зерен размером более 5 мм не должно превышать 15% от массы

золошлаковой смеси.

Вода

для затворения грунтоцементной смеси должна удовлетворять требованиям ГОСТ

23732-79 «Вода для бетонов и растворов. Технические условия».

Анализ грунта.

Анализ грунтов, расположенных в месте предполагаемой разработки, проводится

перед началом производства блоков. Целью анализа является определение

пригодности грунта для изготовления блоков. Анализ грунта можно разделить на

предварительный и полный. При маломасштабном производстве блоков можно

ограничиться предварительным анализом непосредственно на строительной

площадке, при крупномасштабном производстве необходим полный анализ грунта.

Методы предварительного анализа не требуют специального оборудования,

приборов и высокой квалификации персонала и позволяют довольно точно и

быстро определить состав грунта, его глинистой и песчаной составляющих,

формовочные свойства грунта.

Анализ на запах: влажная почва, издающая запах плесени, который

означает присутствие органических остатков, не пригодна для производства

блоков.

Анализ на блеск: маленький кусочек грунта трется ногтем для

определения главного компонента образца. Поверхность грунта остается

матовой, если основным компонентом является песок или ил. Напротив, грунт,

содержащий глину, после натирания ногтем, блестит и имеет гладкую

поверхность.

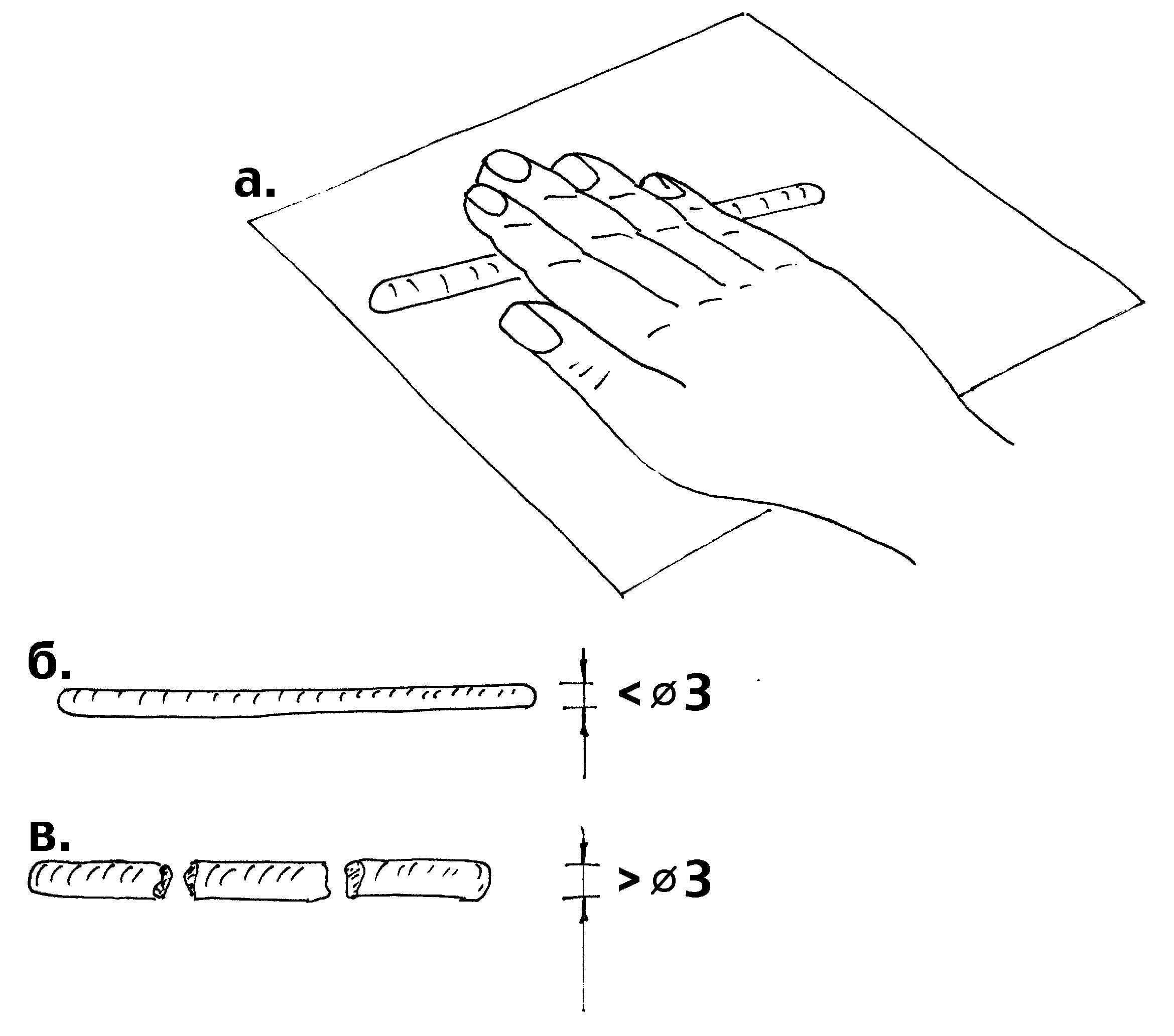

Анализ на раскатку (рис. 3.1): к маленькому количеству грунта

добавляется вода в таком количестве, чтобы образец легко разминался руками и

не прилипал к ним. Затем образец грунта раскатывается на плоской чистой

поверхности ладонью или пальцами (рис. 3.1.а).

По способности грунта к раскатыванию определяют количество глины и песка:

а. Грунт скатывается в длинную колбаску диаметром 1-3 мм (рис. 1.б) – грунт

содержит много глины;

б. При раскатывании грунта образуемая колбаска разламывается на части при

толщине больше 3 мм (рис.1.в) – грунт содержит глину в количестве, близком к

оптимальному;

в. Грунт не скатывается в колбаску, рассыпается под

рукой – грунт содержит слишком мало глины.

Рис. 3.1. Анализ на раскатку.

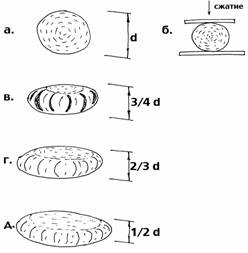

Анализ на сжатие (рис.3.2.): после удаления камней и других

посторонних включений образец грунта смачивается так, чтобы грунт легко

разминался и не прилипал к рукам. Затем из этого грунта скатываются шарики

диаметром 4-5 см, которые помещают между двумя дощечками (рис.3.2.а,б).

Плавно надавливая на верхнюю дощечку, сжимают шарик до тех пор, пока на нем

не появятся трещины. По величине сплющивания и характеру трещин определяют

тип грунта и количество глины:

а. При незначительном надавливании шарик рассыпается на куски – грунт

непластичен, в нем преобладает песок и ил, глинистых частиц не достаточно

для образования прочной структуры будущего изделия;

б. Трещины на шарике появляются при его сжатии на четверть диаметра

(рис.3.2.в) – грунт малопластичен (обычно, это супесь) и может быть

использован в качестве сырья для использования;

в. Трещины на шарике появляются при его сжатии на треть диаметра (рис.3.2.г)

– грунт обладает средней пластичностью (обычно, это суглинок) и наиболее

подходит для изготовления грунтоблоков.

г. Появление тонких трещин при сжатии шарика на половину диаметра

(рис.3.2.д) – высокопластичный грунт (глина), без применения отощающих

добавок этот грунт не подходит для применения.

Рис.3.2. Анализ на сжатие

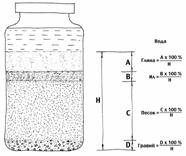

Анализ на оседание (рис.3.3): этот анализ дает хорошую информацию

о компонентах, содержащихся в образце грунта. Для этого анализа требуется

прямая бутылка или банка с широким горлом и плоским дном. Сначала бутылка на

1/3 наполняется чистой водой. Затем добавляется приблизительно то же

количество сухого грунта (прошедшего через 5 мм сито) и полная чайная ложка

поваренной соли. Соль облегчает дисперсию частиц грунта. После этого на

бутылку плотно надевается крышка, и содержимое хорошо встряхивается. Когда

вода и грунт перемещаются, бутылка ставится на полчаса на ровную поверхность

и затем снова встряхивается в течение 2-х минут. Затем бутылка ставится на

ровную поверхность и оставляется для отстоя в спокойном состоянии до полного

просветления воды. Через некоторое время взвешенные в воде частицы грунта

начинают оседать, и вода светлеет. Более мелкие частицы оседают медленнее и,

таким образом, оказываются лежащими на более крупных, что приводит к

образованию нескольких четко выраженных слоёв (снизу-вверх): мелкого гравия,

песка, ила (пылевидных частиц), глины. После образования слоёв и полного

просветления воды замеряют высоты каждого слоя и общую высоту отстоя, после

чего по отношению высоты каждого слоя к общей высоте отстоя определяется

процентное содержание каждого компонента грунта Кn

Где hn - высота слоя компонента

грунта, H - общая высота отстоя.

Рис. 3.3. Анализ на оседание.

Полный анализ грунта позволяет определить его пригодность для получения

высококачественных блоков, спрогнозировать свойства блоков. Полный анализ

грунта требует специального оборудования и высокой квалификации персонала и

проводится в предназначенных для этого лабораториях.

В результате полного анализа определяется:

- точное

содержание в грунте каждого компонента (гравия, песка, ила и глины) и

фракционный состав;

-

содержание в грунте органических веществ;

-

содержание в грунте легкорастворимых солей;

-

химический состав грунта;

-

оптимальное содержание влаги при максимальной плотности грунта;

- индекс

пластичности.

Методы улучшения качества грунта

Качество грунта допускается улучшать естественными или искусственными

методами, повышая или понижая его пластичность, путём изменения соотношения

между глиной и песком. Это позволяет приблизить состав природных грунтов к

оптимальному.

Для

повышения содержания глины в грунте следует применять:

-

естественную обработку грунтов, заключающуюся в измельчении илистых частиц

грунта в течение длительного периода времени под действием природных

факторов - увлажнения и высыхания летом (метод летования), промерзания и

оттаивания зимой (метод промораживания);

-

искусственную обработку грунтов, заключающуюся в усиленной механической

обработке и проминании грунта, обработке паром, отмучивании;

- добавку в

грунт высокопластичных глин.

При

летовании грунт следует уложить на несколько месяцев на открытых площадках в

низкие гряды высотой до 0,5 м и шириной до 3 м. В течение 1,5-2 месяцев

гряды необходимо ежедневно поливать водой. Под действием солнца, ветра и

влаги происходит разрушение структуры грунта и его измельчение,

увеличивается количество глинистых частиц и повышается пластичность грунта.

Для

промораживания грунт следует уложить в гряды высотой до 1 м, шириной в

основании 1,2-1,4 м. При недостаточно дождливой осени гряды необходимо

хорошо полить водой. В таком состоянии грунт подвергают вылёживанию до

весны. Зимой вода, содержащаяся в грунте, замерзает и, увеличиваясь в

объёме, разрушает грунт, измельчая его. Количество глинистых частиц

увеличивается и повышается пластичность грунта.

Методы летования и промораживания следует также использовать, если глинистый

грунт находится в плотном камнеподобном состоянии.

Добавка высокопластичной глины является наиболее простым методом повышения

пластичности грунта. Он не требует специального оборудования, больших затрат

времени на подготовку и поэтому рекомендуется при небольших объемах

производства блоков. В этом случае грунт тщательно перемешивается с глиной

вручную или при помощи смесителя непосредственно в месте изготовления

грунтоблоков. Количество добавляемой в грунт глины зависит от типа грунта

(супесь или глинистый песок) и может достигать 40 % от объёма грунта.

Определение количества добавляемой глины осуществляют опытным путём.

Для

понижения содержания глины в грунте в него вводят различные добавки. Добавки

делятся на естественные и искусственные.

К

естественным добавкам относятся пылевидный кварц (маршалит), кремень,

жильный кварц и другие природные материалы.

Самой дешевой и доступной добавкой к грунту является кварцевый песок. Его

рекомендуется применять при производстве блоков. Природные кварцевые пески в

зависимости от крупности частиц и их количества можно разделить на следующие

группы:

-

гравелистый песок (содержит более 25% частиц крупнее 2 мм);

-

крупный песок (содержит более 50% частиц крупнее 0,5 мм);

-

средний песок (содержит более 50% частиц крупнее 0,25 мм);

-

мелкий песок (содержит более 75% частиц крупнее 0,1 мм);

-

пылеватый песок (содержит более 25% илистых частиц).

Для изготовления блоков наиболее

подходит песок средней крупности и крупный. Мелкий и пылеватый песок могут

снизить прочность блоков.

В

качестве искусственных добавок применяют опилки, золошлаковую смесь,

дробленный керамзитовый гравий и другие материалы. Преимуществом применения

искусственных добавок является возможность снижения толщины наружных стен

жилых зданий (по сравнению с добавкой кварцевого песка).

Подбор составов грунтосмеси и изготовление пробных образцов блоков.

Перед

началом массового производства блоков необходимо изготовить и испытать

пробные образцы. Испытания пробных образцов позволяют:

- в

случае, когда состав грунта отличается от оптимального, установить требуемое

количество добавки (кварцевого песка, глины и других) в зависимости от вида

применяемого грунта и имеющегося в наличии сырья;

-

уточнить составы для получения блоков хорошего качества с требуемыми

характеристиками;

-

определить оптимальную влажность грунтосмеси.

Изготовление пробных образцов начинается после того, как проведен

предварительный анализ грунта, и можно судить о его составе и необходимости

применения той или иной добавки.

Изготовление пробных образцов следует проводить так же в процессе массового

изготовления блоков при смене места разработки грунта, при поступлении

другой партии цемента, при смене марки цемента.

Определение требуемого количества добавки песка или глины.

На

основе анализа грунта согласно разделу 3.3 определяется вид добавки.

Определение её количества проводится опытным путём.

Для

определения количества добавляемой глины приготовляются пробы грунта с

глиной в количестве 10 %, 20 %, 30 % и 40 % от объёма грунта (в соотношении

грунт к глине соответственно 1:0,1, 1:0,2, 1:0,3 и 1:0,4 по объёму). После

чего определяется качество полученных смесей путём изготовления и

последующего испытания пробных образцов блоков. По результатам испытаний

выбирается наилучший состав, который принимается для массового изготовления

блоков.

Для

определения количества добавляемого к грунту песка изготовляются пробы

грунта с различным его количеством. Обычно готовят пробы с добавлением 30 %,

40 % и 50 % песка от объёма грунта (соответственно в соотношении грунт к

песку 1:0,3, 1:0,4 и 1:0,5 по объёму). Из этих проб изготавливаются пробные

блоки и затем испытываются. По результатам испытаний выбирается наилучший

состав. Этот состав принимается для массового изготовления блоков.

Изготовление пробных блоков производиться в соответствии с разделом 5

"Производство блоков".

Изготовленные блоки выдерживаются в течение 7 суток в помещении с

температурой 20-25° С. По истечению

этого срока из образцов выбирают блоки, не имеющие трещин, которые затем

подвергают испытаниям.

Определение требуемого количества добавки искусственных материалов.

Количество легких искусственных добавок (опилки, золошлаковая смесь,

дробленный керамзитовый гравий) должно составлять одну десятую часть от

объема грунта с цементом. Это связано с тем, что:

-

меньшее количество добавки приводит к увеличению объемной массы блоков и

требует увеличения толщины стен жилых зданий;

-

большее количество добавки приводит к снижению прочности и долговечности

блоков.

Уточнение составов для изготовления блоков из грунтоцементных смесей. С

целью уточнения составов следует изготовить 3 образца блоков. Соотношение

между грунтом и добавкой должно быть определено заранее. Состав выбирают по

таблицам, приведенным в разделе 3.5 в зависимости от предполагаемой марки

блоков, марки применяемого цемента и вида добавки. Эти составы для

изготовления блоков конкретных марок по прочности, приведенные в настоящем

регламенте, являются ориентировочными. Это связано с различием

минералогического состава грунта, с возможным отличием реальной активности

(фактической прочности) цемента от марочной, например, при марке цемента

500 его активность может составлять 400 кг/см2 и ниже. По этой

причине грунтоцементные блоки могут иметь прочность ниже требуемой.

Изготовленные блоки следует выдержать в помещении при температуре не ниже

20° С в течение 7 суток. По

истечении этого срока образцы испытываются на определение предела прочности

при сжатии. Для получения достоверных результатов испытания необходимо

проводить в строительных лабораториях.

Состав считается пригодным для изготовления блоков, если среднее значение

прочности трех образцов в 7 суточном возрасте составляет не менее 40% от

марочной.

В том

случае, если средняя прочность трех образцов ниже требуемой,

изготавливаются дополнительно еще 3 образца с увеличенным количеством

цемента на 5 или 10% от приведенного в таблице в зависимости от разницы

между фактическим результатом и требуемым значением прочности. Например, для

марки 75 для блоков на цементе марки 300 и с добавкой кварцевого песка

соотношение компонентов по таблице соответствует значениям (грунт + песок):

цемент = 10:1,3. Увеличенный расход цемента будет следующим:

1,3+0,05х1,3=1,37 при увеличении расхода цемента на 5% и 1,3+0,1х1,3=1,43

при увеличении расхода цемента на 10%. Образцы также испытываются в 7

суточном возрасте, и затем определяется их средняя прочность на сжатие.

Составы грунтосмеси для изготовления грунтоцементных блоков.

В

таблице 1 приведены составы грунтосмеси для различных марок грунтоцементных

блоков на основе грунтов, состав которых при необходимости откорректирован

согласно п. 3.3.

Таблица 1

|

Марка цемента |

Составы по объёму грунт:цемент для грунтоцементных блоков марок

по прочности |

|

50 |

75 |

100 |

125 |

|

300 |

10:0,7 |

10:1,3 |

10:1,7 |

10:2,9 |

|

400 |

10:0,6 |

10:1,0 |

10:1,5 |

10:2,5 |

|

500 |

10:0,5 |

10:0,9 |

10:1,3 |

10:2,2 |

В

таблице 2 приведены составы грунтосмеси с использованием в качестве добавки

опилок для различных марок грунтоцементных блоков

Таблица 2

|

Марка цемента |

Составы по объёму грунт:опилки:цемент для грунтоцементных блоков

марок по прочности |

|

50 |

75 |

100 |

125 |

|

300 |

7,6:1:1,4 |

7,3:1:1,7 |

6,7:1:2,3 |

6,2:1:2,8 |

|

400 |

7,8:1:1,2 |

7,5:1:1,5 |

7,0:1:2,0 |

6,5:1:2,5 |

|

500 |

7,9:1:1,1 |

7,7:1:1,3 |

7,2:1:1,8 |

6,9:1:2,1 |

В

таблице 3 приведены составы грунтосмеси с использованием в качестве добавки

золошлаковой смеси для различных марок грунтоцементных блоков

Таблица 3

|

Марка цемента |

Составы по объёму грунт:золошлаковая смесь:цемент для

грунтоцементных блоков марок по прочности |

|

50 |

75 |

100 |

125 |

|

300 |

7,45:1:1,6 |

7,0:1:2,0 |

6,21:2,8 |

5,5:1:3,5 |

|

400 |

7,6:1:1,4 |

7,2:1:1,8 |

6,5:1:2,5 |

5,9:1:3,1 |

|

500 |

7,8:1:1,2 |

7,41:1,6 |

6,8:1:2,2 |

6,3:1:2,7 |

В

таблице 4 составы грунтосмеси с использованием дроблённого керамзитового

гравия для различных марок грунтоцементных блоков

Таблица 4

|

Марка цемента |

Составы по объёму грунт:дроблённый керамзитовый гравий:цемент

для грунтоцементных блоков марок по прочности |

|

50 |

75 |

100 |

125 |

|

300 |

7,85:1:1,15 |

7,5:1:1,5 |

7.0:1:2,0 |

6,5:1:2,5 |

|

400 |

8,0:1:1,0 |

7,7:1:1,3 |

7,2:1:1,8 |

6,8:1:2,2 |

|

500 |

8,1:1:0,9 |

7,85:1:1,15 |

7,4:1:1,6 |

7,1:1:1,9 |